電鍍廠廢氣處理解決方案

發布日期:2018/05/07電鍍廠廢氣處理解決方案

電鍍生產工藝線不盡相同,但所有工藝涉及的廢氣根據處理對象主要分三大類:

類為普通性酸堿性廢氣,第二類為氰化物,第三類為鉻酸霧。

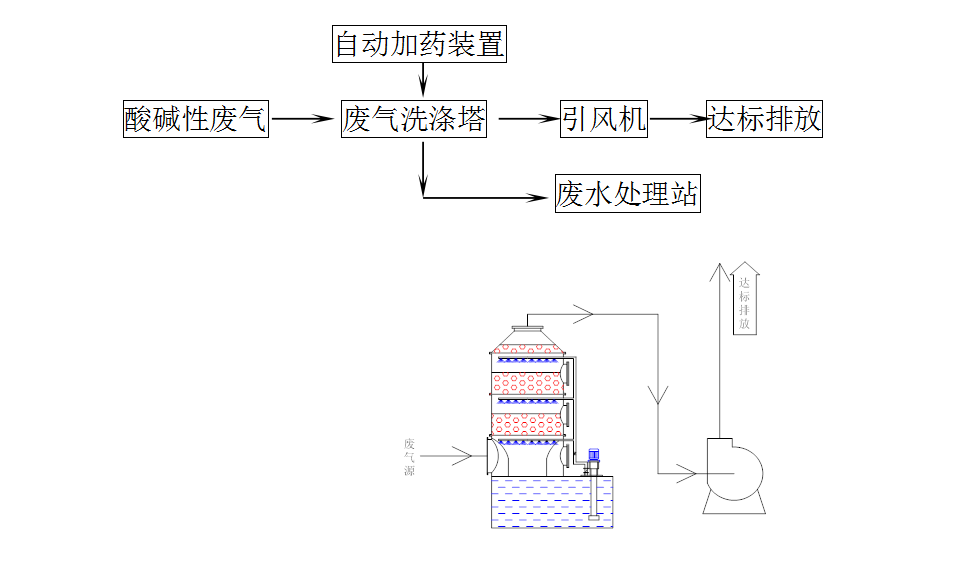

類酸堿性廢氣:在電鍍工藝中涉及NaOH、H2SO4、HCl等酸性類廢氣。這類廢氣采用10%左右的NaOH低濃度堿性溶液進行中和吸收處理。

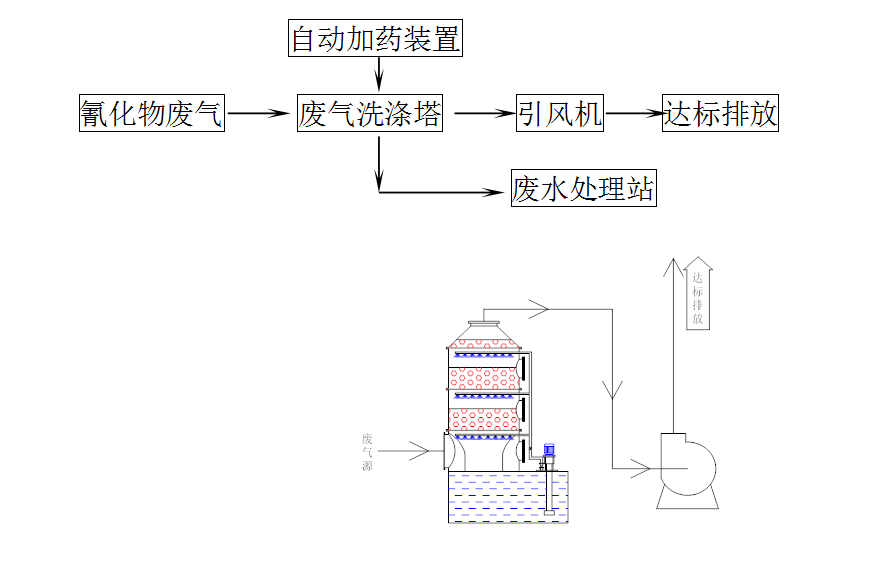

第二類為氰化物:主要是涉及氰化物CN-廢氣。這類廢氣采用水或次氯酸鈉溶液吸收,次氯酸鈉為強氧化劑,使氰化物使其分解成低毒物或無毒物。或者采用0.5%左右的硫酸亞鐵(重量)水溶液來吸收處理。

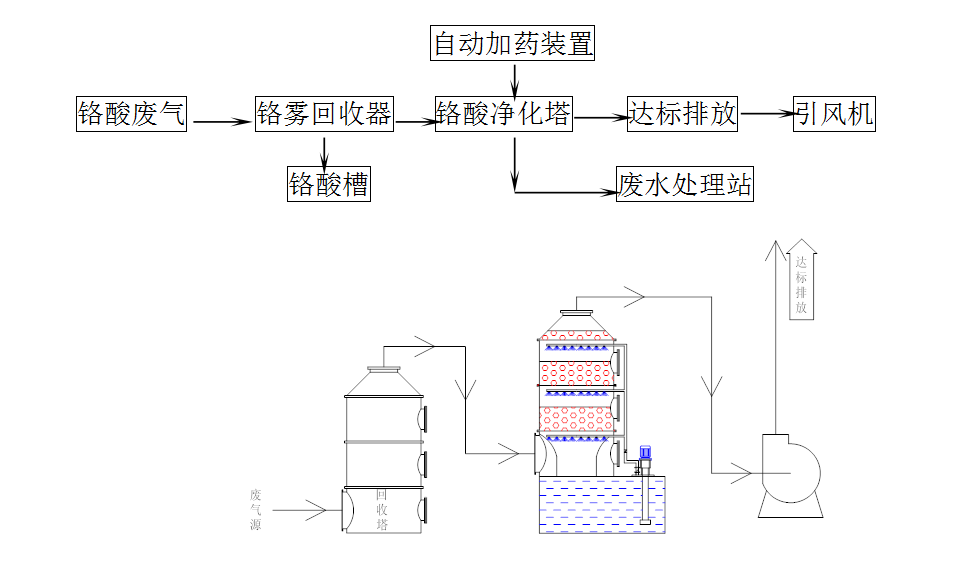

第三類鉻酸霧:主要是工件在鍍鉻池槽中釋放的鉻酸(H2CrO4)廢氣。這類廢氣先采用鉻酸霧收集回收裝置,并用水或10%左右的焦亞硫酸鈉溶液來吸收處理。

(1)嚴格執行 環境保護法律,廢氣處理后達到GB16297-1996《大氣污染物綜合排放標準》

(2)采用 、合理、成熟、可靠的處理工藝,并具有顯著的環境效益、社會效益和經濟效益。

(3)工藝設計與設備選型,使在生產運行過程中,具有較大的靈活性和調節余地。 設備布局設計整體合理、形象美觀、造型藝術。

本工程垂直升降線采用頂吸加半密閉吸風收集方式,其余池槽采用兩側吸風收集方式。這些廢氣除鉻酸霧廢氣采用PVC風管收集外,其余廢氣源一律采用PP收集罩收集,并匯總到總風管,在風機作用下引入相應凈化裝置進行凈化處理。

A、酸堿性廢氣處理工藝說明:

廢氣先到達廢氣洗滌塔漸擴段內筒并減速。在洗滌塔塔體內部,設有漸擴段內筒、均風格柵、填料層及噴淋裝置。廢氣再穿過水簾層由風機壓入塔內均壓室,經過均風格柵進入一級填料層,此時循環泵連續不間斷運行并從噴淋系統液體分布器霧化噴灑而出的中和液(采用10%左右的NaOH低濃度堿性溶液)與酸性廢氣發生充分氣液相接觸,逆流式洗滌并產生中和反應,塔內填料采用優質全新PP填料,使廢氣平均分布在PP填料周圍,每只呈現點接觸,排列“Z或W”不規則路線行走,無偏流現象,極大地增大了氣液相接觸空間與面積,使廢氣、液體相互充分接觸處于一個 *佳的中和吸收狀態。這樣使氣液二相混合率達97%以上,此時的廢氣再由漸擴段減速進入二、三級填料層噴淋功能段,再次使廢氣得到氣液二相充分接觸反應,然后再經脫液器脫液除霧后,此時尾氣達到GB21900-2008《電鍍污染物排放標準》中相應表5標準, *后通過排風管排入大氣。

B、氰化物廢氣處理工藝說明:

廢氣先到達廢氣洗滌塔漸擴段內筒并減速。在洗滌塔塔體內部,設有漸擴段內筒、均風格柵、填料層及噴淋裝置。廢氣再穿過水簾層由風機壓入塔內均壓室,經過均風格柵進入一級填料層,此時循環泵連續不間斷運行并從噴淋系統液體分布器霧化噴灑而出的中和液(采用10%左右的NaOH低濃度堿性溶液)與酸性廢氣發生充分氣液相接觸,逆流式洗滌并產生中和反應,塔內填料采用優質全新PP填料,使廢氣平均分布在PP填料周圍,每只呈現點接觸,排列“Z或W”不規則路線行走,無偏流現象,極大地增大了氣液相接觸空間與面積,使廢氣、液體相互充分接觸處于一個 *佳的中和吸收狀態。這樣使氣液二相混合率達97%以上,此時的廢氣再由漸擴段減速進入二、三級填料層噴淋功能段,再次使廢氣得到氣液二相充分接觸反應,然后再經脫液器脫液除霧后,此時尾氣達到GB21900-2008《電鍍污染物排放標準》中相應表5標準, *后通過排風管排入大氣。

這類廢氣采用次氯酸鈉吸收,次氯酸鈉為強氧化劑,使氰化物使其分解成低毒物或無毒物。或者采用0.5%左右的硫酸亞鐵(重量)水溶液來吸收處理。

C、鉻酸霧廢氣處理工藝說明:

鉻酸槽內的廢氣在玻璃鋼離心風機的抽風作用下首 入鉻酸回收裝置,在鉻酸回收器內廢氣流速變低,并且廢氣由下往上的經過填料層,經填料層過濾后廢氣中大部分鉻酸沉積到底部,通過鉻酸槽收集并回用。經過回收后的低濃度的鉻酸廢氣在風機的作用下繼續進入鉻酸凈化塔進行有效的處理。吸收液采用10%左右的焦亞硫酸鈉溶液來吸收處理。 尾氣達到GB21900-2008《電鍍污染物排放標準》中相應表5標準, *后通過排風管排入大氣。

- 上一篇:UV光解廢氣凈化裝置解決方案

- 下一篇:UV光解裝置